Лазерная резка металла является одной из самых передовых и универсальных технологий, применяемых в современной промышленности. Этот метод основан на использовании интенсивного светового луча, который направляется на поверхность металла, создавая высокую температуру и расплавляя материал в точке контакта. Лазерная резка отличается высокой точностью и производительностью, что позволяет создавать изделия сложной формы с минимальными погрешностями и отходами.

Одним из ключевых преимуществ лазерной резки является ее способность работать с различными типами металлов, такими как сталь, алюминий, медь, латунь и многие другие. Технология также позволяет обрабатывать материалы различной толщины, от тонких металлических листов до массивных заготовок. Это делает лазерную резку универсальным инструментом, применимым в различных отраслях, включая автомобилестроение, авиацию, строительство, производство бытовой техники и многие другие.

Современные системы лазерной резки оснащены высокотехнологичными лазерами, которые могут быть газовыми, твердотельными или волоконными. Газовые лазеры, такие как CO2-лазеры, широко используются для резки неметаллических материалов, в то время как твердотельные и волоконные лазеры более эффективно справляются с металлами. Выбор типа лазера зависит от конкретных требований к обработке материала, его свойств и желаемого результата.

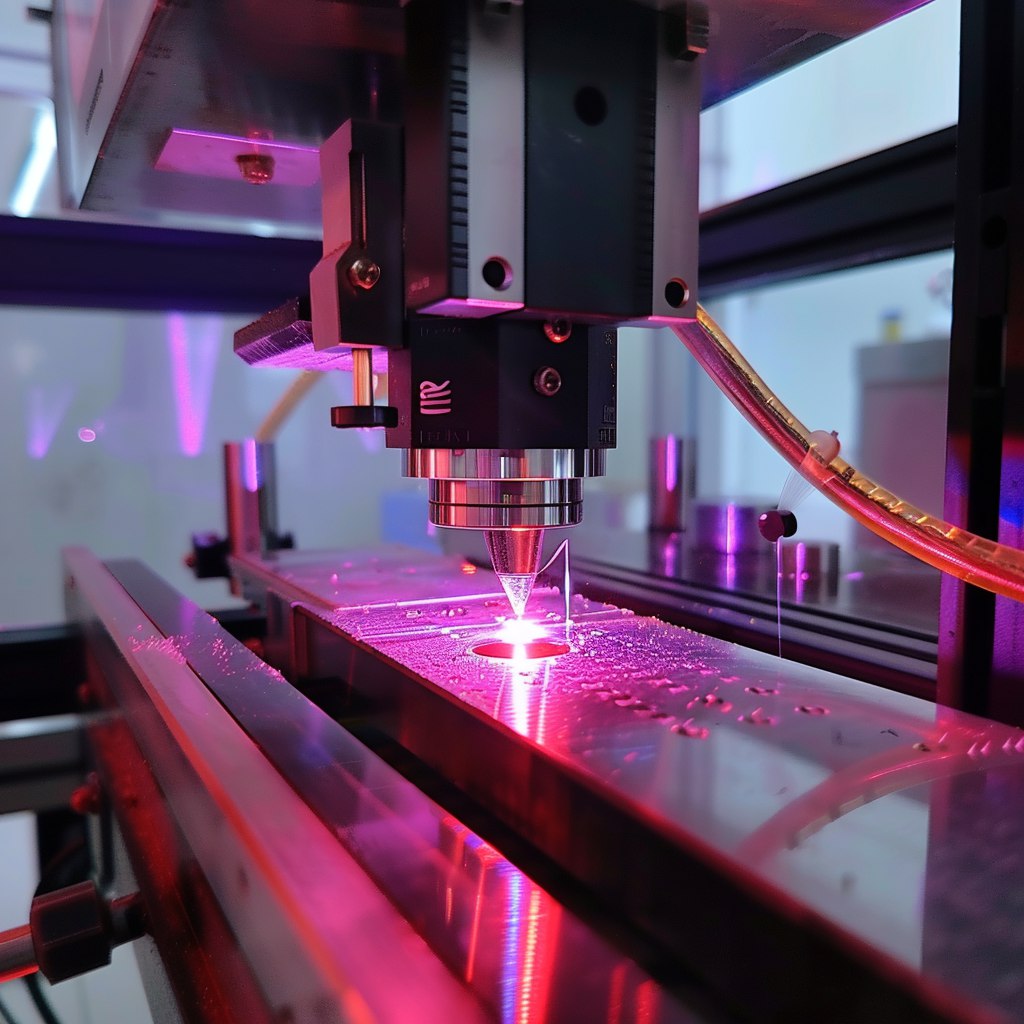

Процесс лазерной резки https://gardstroy.kz/ включает несколько ключевых этапов. Сначала создается компьютерная модель изделия, которая затем передается в управляющую систему лазерного станка. После этого лазерный луч фокусируется на поверхности металла и начинает движение по заданной траектории. Мощный световой импульс вызывает быстрый нагрев и плавление материала, а сжатый газ, подаваемый через сопло, удаляет расплавленный металл из зоны резки, обеспечивая чистоту и точность обработки.

Одним из важных факторов, влияющих на качество лазерной резки, является правильная настройка параметров, таких как мощность лазера, скорость резки и давление газа. Оптимальная настройка этих параметров позволяет достичь высококачественных результатов и минимизировать возможные дефекты, такие как заусенцы, переплавы и деформации. Кроме того, современные системы лазерной резки обладают возможностями автоматической калибровки и самоконтроля, что значительно упрощает работу оператора и повышает общую эффективность процесса.

Безопасность является еще одним важным аспектом при работе с лазерной резкой. Высокая мощность лазерного излучения требует принятия особых мер предосторожности для защиты оператора и оборудования. На производственных предприятиях применяются специальные экраны, защитные очки и системы удаления выхлопов, которые предотвращают воздействие вредных факторов и обеспечивают безопасные условия труда.

С развитием технологий и внедрением новых материалов, лазерная резка металла продолжает совершенствоваться, открывая новые возможности и расширяя сферы применения. Автоматизация процессов, использование искусственного интеллекта и передовых методов контроля качества позволяют достигать беспрецедентных уровней точности и производительности. Лазерная резка становится неотъемлемой частью современной индустрии, способствуя развитию и росту множества секторов экономики.