Введение: Вращающееся Сердце Механики

Подшипники, эти кажущиеся скромными компоненты, являются жизненно важными элементами практически любой вращающейся машины. От гигантских промышленных станков до миниатюрных стоматологических бормашин, подшипники обеспечивают плавное и эффективное движение, снижая трение и позволяя механизмам функционировать оптимально. Понимание разнообразия доступных типов подшипников имеет решающее значение для инженеров, техников и всех, кто занимается проектированием, обслуживанием или ремонтом вращающегося оборудования.

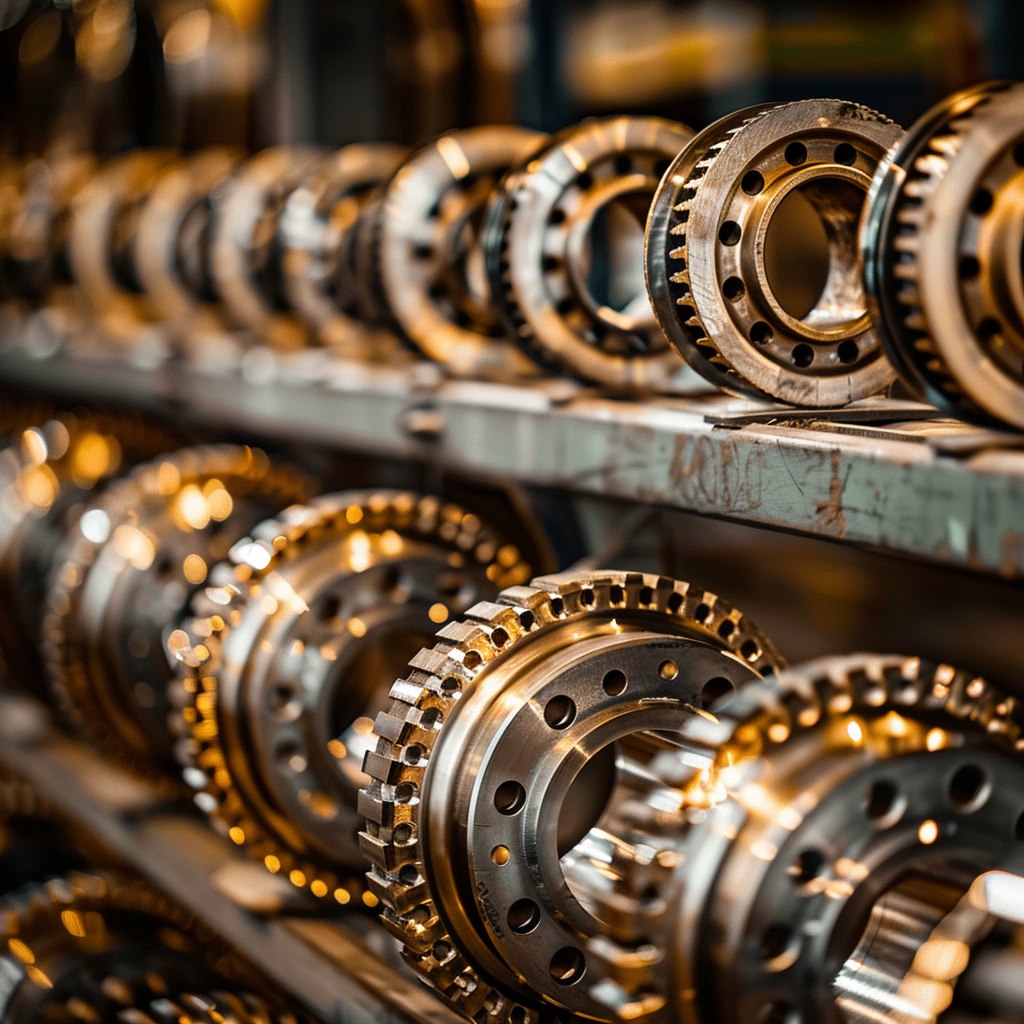

I. Подшипники Качения: Сфера Совершенства

Подшипники качения, пожалуй, самые распространенные и универсальные подшипники. Их принцип работы основан на использовании катящихся тел (шариков, роликов) между внутренней и внешней обоймами.

- А. Шариковые Подшипники:

- Глубокие Шариковые Подшипники (Deep Groove Ball Bearings): Наиболее распространенный тип, способный воспринимать радиальные и осевые нагрузки (в меньшей степени). Идеальны для высоких скоростей и умеренных нагрузок.

- Упорные Шариковые Подшипники (Thrust Ball Bearings): Предназначены для восприятия исключительно осевых нагрузок. Используются в низкоскоростных приложениях, таких как поворотные платформы.

- Радиально-Упорные Шариковые Подшипники (Angular Contact Ball Bearings): Способны воспринимать как радиальные, так и значительные осевые нагрузки в одном направлении. Часто используются парами или комплектами.

- Самоустанавливающиеся Шариковые Подшипники (Self-Aligning Ball Bearings): Предназначены для работы в условиях перекосов валов. Имеют сферическую внешнюю обойму, позволяющую компенсировать несоосность.

- B. Роликовые Подшипники:

- Цилиндрические Роликовые Подшипники (Cylindrical Roller Bearings): Обладают высокой радиальной грузоподъемностью. Допускают осевое перемещение вала относительно корпуса, если одна из обойм имеет гладкую конструкцию.

- Игольчатые Подшипники (Needle Roller Bearings): Обладают очень маленьким радиальным сечением, что позволяет использовать их в ограниченном пространстве. Предназначены для высоких радиальных нагрузок.

- Конические Роликовые Подшипники (Tapered Roller Bearings): Способны воспринимать высокие радиальные и осевые нагрузки (в обоих направлениях, при использовании парами). Широко применяются в автомобильной промышленности (колесные подшипники).

- Сферические Роликовые Подшипники (Spherical Roller Bearings): Самоустанавливающиеся подшипники, способные воспринимать высокие радиальные и умеренные осевые нагрузки. Идеальны для тяжелых условий эксплуатации.

II. Подшипники Скольжения: Поверхность Контакта

В отличие от подшипников качения, подшипники скольжения работают на принципе скольжения одной поверхности относительно другой. Они характеризуются простотой конструкции и высокой грузоподъемностью.

- A. Радиальные Подшипники Скольжения:

- Втулки (Bushings): Простейший тип подшипников скольжения. Часто изготавливаются из бронзы, пластика или композитных материалов.

- Разъемные Подшипники (Split Bearings): Состоят из двух половин, что облегчает их установку и обслуживание.

- B. Опорные Подшипники Скольжения (Thrust Bearings):

- Плоские Опорные Подшипники (Flat Thrust Bearings): Простейшая конструкция, состоящая из плоской поверхности, по которой скользит другая плоская поверхность.

- Тангенциальные Опорные Подшипники (Tilting Pad Thrust Bearings): Состоят из нескольких наклонных колодок, которые обеспечивают самовыравнивание и улучшенное смазывание.

- C. Гидростатические и Гидродинамические Подшипники:

- Гидростатические Подшипники: Смазка подается под давлением, создавая пленку, которая разделяет поверхности скольжения. Обеспечивают очень низкое трение и высокую точность.

- Гидродинамические Подшипники: Смазка образуется за счет движения вращающейся поверхности, которая увлекает масло в клиновидный зазор между поверхностями скольжения.

III. Специализированные Подшипники: Для Уникальных Задач

Помимо основных типов, существует ряд специализированных подшипников, предназначенных для решения конкретных задач.

- A. Магнитные Подшипники (Magnetic Bearings): Используют магнитное поле для поддержания вала в подвешенном состоянии, исключая физический контакт. Обладают очень низким трением и высокой точностью.

- B. Керамические Подшипники (Ceramic Bearings): Изготавливаются из керамических материалов, таких как нитрид кремния или оксид циркония. Обладают высокой твердостью, термостойкостью и стойкостью к коррозии.

- C. Подшипники с Полимерным Покрытием (Polymer-Coated Bearings): Имеют полимерное покрытие, которое обеспечивает улучшенные антифрикционные свойства, устойчивость к износу и защиту от коррозии.

IV. Выбор Подшипника: Ключ к Успеху

Выбор подходящего типа подшипника для конкретного приложения является критически важным. Необходимо учитывать множество факторов, включая:

- Тип и величина нагрузки: Радиальная, осевая или комбинированная.

- Скорость вращения: Влияет на тип смазки и конструкцию подшипника.

- Рабочая температура: Определяет выбор материала подшипника.

- Условия окружающей среды: Наличие загрязнений, коррозии и других факторов.

- Требования к точности: Влияет на тип используемых подшипников.

- Срок службы: Определяет требования к качеству и обслуживанию.

- Стоимость: Важный фактор при выборе решения.

V. Смазка Подшипников: Продолжительность Жизни

Правильная смазка подшипников имеет решающее значение для их долговечности и надежной работы. Тип смазки (масло или консистентная смазка) и метод смазывания зависят от типа подшипника, скорости вращения, нагрузки и рабочей температуры.

- Масляная Смазка: Обеспечивает лучшее охлаждение и очистку подшипника. Подходит для высоких скоростей и тяжелых условий эксплуатации.

- Консистентная Смазка: Проще в использовании и обслуживании. Подходит для умеренных скоростей и нагрузок.

VI. Монтаж и Обслуживание: Продление Эксплуатации

Правильный монтаж и регулярное обслуживание подшипников имеют важное значение для обеспечения их долговечности и надежной работы.

- Монтаж: Необходимо использовать специальные инструменты и методы для предотвращения повреждения подшипника.

- Обслуживание: Регулярная смазка, проверка на наличие износа или повреждений.

Подшипники играют незаменимую роль в современном машиностроении. Понимание их разнообразия, принципов работы и правильного применения является ключом к созданию надежных, эффективных и долговечных механизмов. От правильного выбора подшипника до его монтажа, смазки и обслуживания, каждый этап имеет важное значение для достижения оптимальной производительности и увеличения срока службы оборудования.